Это отрывок из книги У. Эдвардса Деминга «Выход из кризиса».

Даже когда продавец и покупатель заинтересованы в снижении доли дефектных деталей, достичь максимальной экономии не так-то просто, требуется знание теории, позволяющей технически грамотно использовать комплектующие изделия. Должны ли мы стараться отбраковывать часть или все дефектные изделия во входящей партии? Или нам следует направлять каждую партию, минуя контроль, прямо в производство?

Мы выработаем принципы, которые позволят при широком диапазоне условий ответить на вопрос, как минимизировать среднюю совокупную стоимость контроля входящих материалов, включая затраты на ремонт и перепроверки на последующих стадиях для продукции, которая вышла из строя из-за дефектных комплектующих, попавших в производство.

Далее будут описаны условия контроля входящих изделий с соблюдением правила «всё или ничего», при которых достигается минимальная средняя совокупная стоимость контроля.

Скачать заметку в формате Word

Допустим,

р = средняя доля дефектных изделий во входящей партии деталей;

q = 1 – р;

k1 = стоимость контроля одной детали;

k2 = стоимость демонтажа, ремонта, повторной сборки и испытаний узла, который отказал из-за дефектной детали, попавшей в производство;

k = средняя стоимость последовательных испытаний достаточного числа деталей, чтобы найти в запасе С качественную; k = k1/q;

k1/k2 = равновесное качество, или точка равновесия (k2 будет всегда больше k1; следовательно, отношение k1/k2 будет лежать между 0 и 1.

«Все или ничего». Правила для минимизации совокупных средних затрат оказываются чрезвычайно простыми в некоторых условиях.

Условие 1: Самая плохая входящая партия будет иметь долю дефектных изделий меньше, чем k1/k2. В этом случае

Никакого контроля

Условие 2: Самая хорошая входящая партия будет иметь долю дефектных изделий больше, чем k1/k2. В этом случае

100%-ный контроль

Пример. Производитель телевизоров проводил контроль каждой входящей микросхемы. Вопрос: Сколько дефектных микросхем вы обнаруживаете? Ответ: Очень мало (он взглянул на цифры за последние несколько недель). В среднем одна или две дефектные микросхемы на десять тысяч испытанных

Таким образом, мы имеем:

p = ½*(1/10 000 + 2/10 000) = 0,00015

Дальнейшие вопросы позволили получить информацию о том, что стоимость первоначального контроля k1 равна 30 центам и что каждая плата с микросхемами проверяется по ходу процесса после того, как к ней добавляется значительное количество ценности. В этой точке замена дефектной микросхемы причиняет ущерб

k2 = 100* k1

Таким образом,

p = 0,00015 < k1/k2 = 1/100 = 0,01

В соответствии с этим не следовало проводить контроль микросхем. Производство удовлетворяет условию 1, но производитель действуете в соответствии с процедурой условия 2. Другими словами, он максимизирует свои полные затраты. При его плане средние полные затраты на одну интегральную схему составят:

k1 + k

тогда как при отсутствии контроля поступающих микросхем средние затраты равнялись бы

р*(k2 + k)

Разница составляет

Потери = (k1 + k) – р*(k2 + k) = k1 – рk2 = 29,6 цента

на каждую микросхему. В телевизоре от 60 до 80 микросхем. При 60 микросхемах потери из-за неправильного выбора плана составили бы 60*29,6 цента = 1776 центов, почти 10% себестоимости — это пример потерь, встроенных в продукцию.

Отвечающий за качество инженер сначала объяснил мне, что ему не нужен статистический контроль качества, поскольку проверке подвергается 100% продукции. По его словам, он применяет 100%-ный контроль микросхем, потому что его поставщик не имеет оборудования для проведения испытаний при требуемых условиях. Тем не менее изготовитель микросхем, как мне кажется, отлично справляется со своей работой, которая столь хороша, что р = 0,00015.

Как это часто случается при отсутствии теории, этот человек максимизировал свои затраты. Он всего лишь делал все, что мог. Вычисления, приведенные выше, стали поворотной точкой в его карьере.

Между прочим, на телевизионном мониторе перед каждой группой производственных рабочих размещалась информация о числе дефектов каждого типа, произведенных группой накануне. Эта информация была не только абсолютно бесполезной, но и деморализующей и контрпродуктивной. Она никому не помогала делать работу лучше.

Докажем правило «всё или ничего». Выберем с помощью случайных чисел деталь из партии. Назовем ее деталью i. Она может быть дефектной или качественной. Следует ли нам проверить ее или пустить прямо в производство безо всякого контроля? Мы можем представить среднюю полную стоимость в виде таблицы:

| Проверять деталь? | Средняя полная стоимость проверки |

| Да | k1 + k*р |

| Нет | р*(k2 + k) |

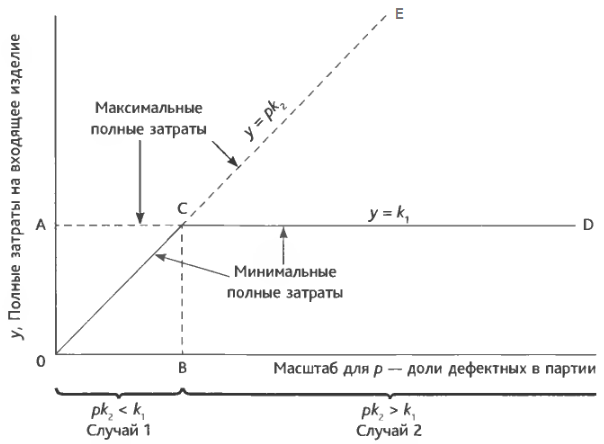

Мы видим, что варианты «да» и «нет» одинаковы, если р = k1/k2. Такое качество Александр Муд назвал равновесным. В точке равновесного качества полная стоимость одинакова для варианта «нет» и варианта «да». Дальше мы видим, что если р < k1/k2, то к меньшим общим потерям приводит вариант «нет», а если р > k1/k2. то вариант «да» (рис. 1).

Рис. 1. График, показывающий минимальные полные затраты на изделие в партии в зависимости от входящего качества р. Минимальная доля дефектных изделий лежит вдоль линии ОСD. Излом С происходит в точке равновесного качества B, где р = k1/k2. Полная стоимость максимизируется при использовании 100%-ного контроля там, где минимум полных затрат обеспечило бы отсутствие контроля, и наоборот (пунктирная линия АСЕ).

Очевидно, что если наихудшая партия, которая поступит (например) на следующей неделе, будет отстоять слева от точки равновесия, то остальные партии будут лучше, еще больше отдаляясь влево. Ясно, что в этих условиях отсутствие контроля приведет к минимуму средних полных затрат (случай 1).

Если наилучшая партия находится справа от точки равновесия, тогда все другие партии будут хуже и отстоять еще дальше вправо. Это пример случая 2. Полный контроль всех партий приведет к минимуму средних полных затрат.

Таким образом, минимальные средние полные затраты лежат на ломаной линии ОCD. Для значений р, близких к точке равновесного качества В, разницей между отсутствием контроля и 100%-ным контролем можно пренебречь.

Покажем, что выборочный контроль приводит к увеличению полных затрат по сравнению с контролем по правилу «всё или ничего». Предположим, что мы проверяем долю f входящих партий со средней дефектностью р. Отбор деталей проводится случайно (т.е. с помощью случайных чисел). Тогда средние полные затраты на одно изделие при контроле входящих материалов и дополнительных расходах на ремонт и повторные испытания сборок, отказавших из-за дефектной детали, будут равны

(1) у = f*k1 + (1 – f)*р*k2 (стоимостью k*р мы пренебрегли)

Вопрос в том, каково должно быть значение f, чтобы значение у стало минимальным? Заметим сначала, что у = k1 безотносительно к значению f в точке, где р = k1/k2 (точке равновесного качества). Слева от точки равновесия р < k1/k2. Равенство (1) удобно представить в форме:

(2) y = р*k2 + f*(k1 – р*k2)

Очевидно, что, если мы позволим значению f меняться от 0 до 1 слева от точки равновесия, у будет менять свое минимальное значение от р*k2, до значения k1. Иными словами, любой контроль, в какой бы точке слева от точки равновесия (р < k1/k2) он ни проводился, будет увеличивать полную стоимость. Хорошо видно, что приемочные планы в этой области могут удваивать или утраивать минимальные полные затраты.

Чтобы исследовать правую сторону от точки равновесия, где р > k1/k2 перепишем равенство (1) в форме:

(3) y = k1 + (1 – f)*(р*k2 – k1)

Если мы позволим f меняться от 0 до 1 в этой области, у будет уменьшаться от значения рk2, до своего минимума k1. То есть 100%-ный контроль в области справа от точки равновесия приводит к минимуму полных затрат. Не 100%-ный контроль (т.е. f < 1) будет увеличивать средние полные затраты по отношению к минимальному значению.